Cosa indica la durezza di un coltello?

Ci sono molte idee sbagliate su cosa significhi la durezza di un coltello in relazione alle sue proprietà. Ecco perché ci piacerebbe spiegare cosa si può e cosa non si può dedurre dalla durezza di un coltello.

Qual è l'opinione generale sulla durezza?

Spesso sentiamo dire dai nostri clienti, ma leggiamo anche in rete su vari forum, che un coltello con una durezza maggiore mantiene la sua affilatura più a lungo di uno con una durezza minore. E che un coltello con una durezza inferiore si rompe meno facilmente di uno con una durezza superiore. Le enormi differenze si notano in due punti di differenza di durezza. Ciò potrebbe essere vero, ma non è affatto evidente e non è vero in tutti i casi. In realtà, ci sono molti altri fattori che determinano le proprietà specifiche di un coltello, oltre alla sua durezza.

Come si misura la durezza: la scala Rockwell C

Partiamo dall'inizio: come si misura la durezza? La durezza dell'acciaio viene spesso specificata in base alla scala di durezza Rockwell C. Si tratta di un metodo di prova in cui un cono di diamante con un peso calibrato di dieci chili viene caricato sul campione, dopodiché il peso viene aumentato a 150 chili. La differenza tra il primo e il secondo peso viene utilizzata per determinare la durezza Rockwell C. Più il diamante penetra in profondità nell'acciaio, minore è la durezza. Ha senso.

La C sta per Conus, per i metalli più morbidi si può usare anche una pallina. A questo punto si parla di durezza sulla scala Rockwell B, dove B sta per Ball (palla). Per gli acciai temprati si parla sempre di scala Rockwell C, HRC in breve (Hardness Rockwell C).

Molti produttori indicano una durezza di 2-3 punti. Quindi un coltello è temprato fino a 56-58HRC. Ciò significa che la durezza si trova in una posizione intermedia. Di solito 57, a volte un po' sopra o sotto. Le deviazioni massime sono elencate nei certificati ISO degli impianti di tempra industriale che i produttori di coltelli utilizzano a questo scopo. Una differenza di due punti sembra molto tra 56 e 58, ma in una scala totale da 0 a 100 non è così sostanziale. Anche tu devi vederla in questo modo.

Una differenza di durezza da 56 a 58 potrebbe essere il risultato della posizione nel forno in cui la lama è stata lasciata indurire. O anche all'interno di uno stesso pezzo: se si misura un coltello in più punti, si troveranno sempre leggere deviazioni tra i diversi punti di misura. Per un buon test Rockwell si consiglia di eseguire sempre almeno tre test e di elencare la media dei tre test.

Come ottiene un coltello la sua durezza?

Per conferire a un coltello la sua durezza è necessario che sia, sì, temprato. In poche parole: il coltello viene riscaldato a una temperatura specifica ed elevata. Da 800 a 1200 gradi, a seconda del tipo di acciaio e della ricetta. Successivamente, la lama viene raffreddata rapidamente. In olio o in acqua, tra spesse lastre di alluminio o semplicemente all'aria fredda. In seguito la lama sarà solida come una roccia. Un po' come una lima: dura, ma flessibile. Dopodiché dev'essere temprato. Il coltello viene riscaldato a una temperatura di 150-300 gradi, ancora una volta a seconda del tipo e della ricetta, una o più volte per una quantità x di ore per riportare la durezza a un livello perfetto.

Lo abbiamo già detto: questa è una visione semplificata. Dopotutto, per un solo tipo di acciaio potrebbero esistere venti ricette di trattamento termico diverse che, ognuna a modo suo, esalteranno il meglio dell'acciaio. E di questi venti ce ne possono essere tre che raggiungono una durezza di 60-61, ma che presentano comunque caratteristiche diverse nell'acciaio.

Non c'è solo la durezza

È importante sapere che la durezza non determina tutto per un tipo di acciaio. È solo una delle tante qualità. E poiché può essere catturato in un semplice valore numerico, è una scelta popolare quando si tratta di confronti. Dopo tutto, è più facile confrontare il valore numerico "57HRC" con "61HRC", piuttosto che le dimensioni, la densità e i componenti delle singole molecole e dei carburi presenti nell'acciaio.

Ora diventiamo un po' tecnici, ma è importante capire il nocciolo della questione. Cercheremo di essere il più chiari possibile.

Se si mette un pezzo di acciaio sotto il microscopio, si può vedere che è composto da diversi componenti. In poche parole: l'acciaio contiene carburi, un tipo di ciottoli duri. Questi carburi sono tenuti insieme da una certa struttura. Come se i mattoni fossero cementati insieme per creare un muro.

Riscaldando l'acciaio a una certa temperatura, per un periodo di tempo specifico, l'acciaio si riorganizza a livello microscopico. I carburi e le connessioni tra i carburi (il cemento) cambiano. Più duro o più morbido, più largo o più sottile. In teoria è possibile temprare lo stesso tipo di acciaio con due ricette diverse e ottenere la stessa durezza. Mentre per il cemento alcuni campioni sono più morbidi e occupano più spazio, mentre altri sono ben compressi. Il numero del tester di durezza Rockwell, tuttavia, non dice nulla al riguardo. Ma si può immaginare che un muro con malte così larghe e morbide abbia maggiori probabilità di crollare rispetto a un muro con mattoni stretti e malte solide.

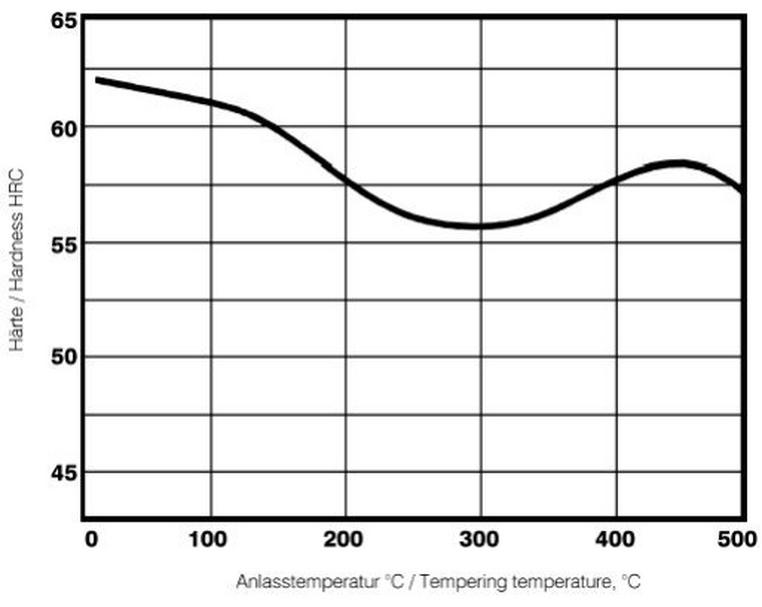

Ciò può influire anche sulla conservazione dell'affilatura, sulla tenacità e sulla resistenza alla corrosione. Il numero "61HRC" non è riconoscibile. Il grafico seguente proviene dalla scheda tecnica (un tipo di manuale) per l'acciaio Böhler N690. Sull'asse verticale è riportata la durezza Rockwell C e sull'asse orizzontale la temperatura di tempra da mantenere.

Osservando da vicino si può notare che in tre punti diversi la durezza Rockwell è 58. L'acciaio ha la stessa qualità in tutti e tre i punti perché è a 58 HRC? Neanche lontanamente. Per uno di questi punti l'acciaio è più resistente alla corrosione rispetto all'altro. Inoltre, l'acciaio è più resistente all'usura. Questa differenza non si nota se si guarda al solo valore HRC.

Come detto in precedenza, c'è molto da dire contro quanto sopra, ma è un esempio che dimostra che il numero HRC è molto più importante di quanto si possa pensare.

Struttura dell'acciaio e durezza

Abbiamo già parlato della durezza e della costruzione dell'acciaio. L'esempio del muro era già abbastanza chiaro, ma faremo un ulteriore passo avanti. Passeremo dal 2D (un muro) al 3D (un grande e solido blocco di mattoni).

Da alcuni decenni, infatti, i tipi di acciaio non si ottengono solo gettando diversi elementi di lega in un grande crogiolo e mescolando un paio di volte. Oggi esistono anche tipi di "acciaio in polvere". Si tratta di tipi di acciaio per i quali i diversi elementi di lega vengono polverizzati e mescolati. In questo modo si ottiene una struttura molto più fine. Ora non si tratta più di mattoni, ma di sassi che sono più stretti tra loro, con sottili strati di cemento in mezzo. Qualcosa si rompe? Allora non si stacca l'intero mattone, ma solo un piccolo sassolino. Molto più forte. Ne sono un esempio i tipi di acciaio CPM di Crucible, come S30V, S35VN e tutti gli altri tipi di acciaio che iniziano con CPM. Per Carpenter, si tratta di acciai MicroMelt (MM). Come CTS-XHP e CTS-204P. Per Böhler, ad esempio, stiamo parlando del famoso Böhler M390, realizzato secondo il processo MicroClean.

Grazie alla struttura più fine a livello molecolare, questi tipi di acciai in polvere sono in grado di conservare meglio la loro affilatura e, grazie alla struttura più fine, sono anche meno inclini a rompersi.

Quindi, partendo da questo presupposto, è possibile che un tipo di acciaio semplice con una struttura grossolana e una durezza di 61HRC sia meno capace di mantenere la sua affilatura rispetto a un acciaio da polveri con una durezza di 58HRC. Semplicemente perché è molto più difficile rompere un piccolo sassolino che un grande mattone.

Ulteriori rifiniture durante il trattamento termico

Nella precedente spiegazione semplificata di un trattamento termico non abbiamo parlato delle diverse sfumature che possono essere applicate quando una lama viene temprata o indurita. Un trattamento criogenico in azoto liquido, ad esempio, può garantire qualità migliori, senza che ciò si rifletta necessariamente sulla durezza. Semplicemente perché a livello molecolare migliora ulteriormente le cose. E lascerai il coltello nell'azoto liquido per una, due o forse anche dodici ore? Tutte differenze che non si notano. L'M390, ad esempio, con un trattamento criogenico a 59HRC può mantenere la sua affilatura meglio dell'M390 che, a 61HRC, non ha subito tale trattamento.

Trattamento termico BOS

Un esempio famoso sono le ricette di trattamento termico di Paul Bos, utilizzate ormai da anni da Buck Knives. Quando si guarda la lama o la confezione si trova un piccolo logo con le fiamme e la scritta "BOS". Alcuni appassionati a volte dicono di preferire il 420HC (un tipo di acciaio relativamente semplice) che ha subito un trattamento termico Paul Bos, rispetto al famoso CPM S30V temprato da qualcun altro. Si vede quando si guarda la durezza Rockwell? No.

Ritenzione dell'affilatura: durezza vs angolo di affilatura

Il fatto che la conservazione dell'affilatura non possa essere direttamente collegata alla durezza è stato dimostrato dal Dr. Larrin Thomas di KnifeSteelNerds. Ha testato pezzi preparati di acciaio CPM 154 con la stessa identica durezza e li ha fatti affilare con diversi angoli di affilatura. I risultati del test hanno mostrato differenze sostanziali nella conservazione dell'affilatura. E la lama aveva la stessa durezza. Ciò dimostra che è impossibile confrontare la conservazione dell'affilatura di coltelli realizzati con lo stesso tipo di acciaio, di produttori diversi e con forme e geometrie diverse. Sarebbe come confrontare mele e pere. A proposito, possiamo raccomandare il sito web KnifeSteelNerds se stai cercando informazioni scientifiche sull'acciaio per coltelli. Anche Larrin Thomas ha scritto un libro interessante e completo su questo argomento.

Quindi cosa dice la durezza?

La durezza misurata ha per lo più un significato per il produttore, che può verificare se la ricetta con la durezza prevista è stata effettivamente realizzata. Se, ad esempio, si punta a una durezza di 60-61HRC e l'acciaio è 56-57HRC o addirittura 64-65HRC, qualcosa è andato storto durante l'esecuzione della ricetta.

Questa è l'unica conclusione che si può trarre da un punteggio HRC. Certo, lo stesso tipo di acciaio che per un produttore lascia 55HRC e per l'altro un estremo 65HRC: si potrebbe dire qualcosa al riguardo. Ma nell'intervallo ragionevole di 58-62HRC non si può dire molto sulla conservazione dell'affilatura dell'acciaio solo in base al punteggio HRC.

Infine

Il trattamento termico dell'acciaio è e rimane un argomento difficile. È per questo motivo che ogni anno ci sono persone che decidono di laurearsi in metallurgia. Pertanto, non pretendiamo di sapere tutto sull'argomento in questione. Speriamo però che questo argomento faccia luce su questo tema, al di fuori delle solite discussioni sui forum e sui social media. Non esiste solo il numero HRC e il fatto che il 95% dei produttori indurisca un tipo di acciaio con HRC X non significa che il restante 5% stia facendo qualcosa di sbagliato.