Come vengono fatte le asce Hultafors? Visita in Svezia

Da anni siamo convinti della qualità delle asce Hultafors. Ma come vengono fatte? Neanche noi lo sapevamo con certezza. Per questo motivo, nell'ottobre 2022, abbiamo visitato Hults Bruk ad Åby, in Svezia, per vedere con i nostri occhi come vengono realizzate queste asce.

Storia dell'Hults Bruk

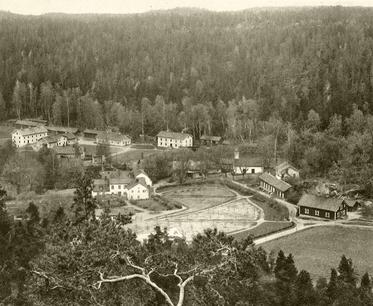

La loro storia inizia nel 1697 ad Hults Bruk, in Svezia Qui venivano forgiati i chiodi per l'industria navale. La posizione della fucina rispetto al lago Ågelsjön, con il torrente Hultån che scorre nella valle da lì, era ideale per i martelli ad acqua che venivano usati per forgiare.

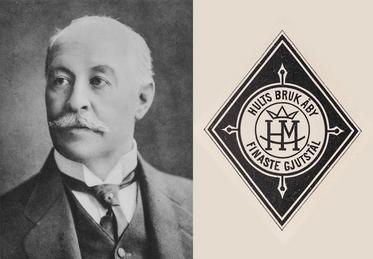

Le fondamenta della produzione di asce come la conosciamo oggi sono state gettate intorno al 1880. Gunnar Ekelund, all'epoca proprietario di Hults Bruk, modernizzò il processo di produzione. Dopo ulteriori aggiornamenti negli anni '30, il processo di forgiatura delle asce è rimasto sostanzialmente lo stesso a Hults Bruk.

Hultafors vs Hults Bruk

Se cerchi delle asce online, troverai senza dubbio i due marchi Hultafors e Hults Bruk. Questo perché negli Stati Uniti si utilizza ancora il "vecchio" marchio: Hults Bruk. In Europa, il nome "Hultafors" viene utilizzato per le stesse asce. Questo perché Hults Bruk fa parte del gruppo Hultafors dal 1992.

Acciaio per asce svedese

Ogni ascia nasce come una lunga barra di acciaio per asce svedese. Quando abbiamo chiesto a quale altro acciaio fosse paragonabile, la risposta è stata chiara: nessuno. Questa lega svedese è prodotta per Hultafors in modo neutrale dal punto di vista delle emissioni di CO2 ed è realizzata con acciaio riciclato. La barra viene segata in blocchi grandi quanto basta per forgiarvi una testa d'ascia. Osservando questi blocchi potresti pensare: non è un po' troppo piccolo per un'intera testa d'ascia? Ma poi ci si rende conto che il foro per l'attacco centrale è forgiato, non forato o fresato.

Forgiare la testa delle asce

Un blocco quadrato di acciaio non abbatte molto bene gli alberi. Quindi bisogna dare una forma all'ascia. La forgiatura viene effettuata con macchine gigantesche contenenti più di 10 stampi. Queste macchine giganti risalgono agli anni Cinquanta e Sessanta. I due stampi vengono battuti l'uno sull'altro con una forza immensa e a un ritmo costante. A seconda del design della testa dell'ascia, saranno necessari tra i 50 e i 60 colpi per raggiungere la forma finale.

L'acciaio viene riscaldato in un forno a induzione a una temperatura di circa 1200 gradi Celsius. A questo punto è pronto per i fabbri. Utilizzando delle pinze, posizionano il metallo incandescente tra gli stampi. Per prima cosa, il foro per il manico dell'ascia viene inserito nella testa in più fasi. Poi si forma la "barba" dell'ascia. Su un lato del martello da forgia c'è un fabbro che sta realizzando la forma grezza della testa. L'acciaio viene quindi riscaldato, dopodiché un altro fabbro dall'altra parte della macchina affina la forma fino a raggiungere quella finale. Una delle ultime fasi di questo processo consiste nell'imprimere il logo Hults Bruk nell'acciaio, indicando anche il peso dell'ascia in chilogrammi e libbre.

I fabbri di Hults Bruk

Osservando i passaggi sopra descritti, si è tentati di pensare che forgiare un'ascia sia un gioco da ragazzi. Dopo tutto, le macchine hanno già degli stampi, giusto? Ebbene: ci hanno permesso di provarlo e solo allora ci si rende conto di quanto sia delicato il processo. È vero artigianato. Non c'è istruzione per questo, tutti i fabbri sono addestrati dagli stessi Hultafors. Ci vuole circa un anno per avere una certa padronanza del mestiere, e un altro anno prima di essere in grado di forgiare diversi tipi di teste d'ascia.

Questa è una delle sfide più difficili per Hultafors: trovare un numero sufficiente di fabbri. Hults Bruk si trova in un'area scarsamente popolata e il lavoro è fisicamente molto impegnativo. In prossimità delle macchine fa molto caldo. Si sollevano continuamente pesanti blocchi di acciaio arroventato e si devono incastrare tra gli stampi con notevole precisione affinché l'ascia sia perfetta.

E senza fabbro non c'è ascia. Per questo motivo i tempi di consegna di queste fantastiche asce possono essere talvolta più lunghi. Assumere più personale non è semplice. E anche se avessero abbastanza impiegati, non ci sarebbero macchine a sufficienza per forgiare le asce. Il funzionamento delle macchine attuali a turni sembra una buona idea, ma in pratica non è realizzabile perché anche le macchine hanno bisogno di riposare. Le macchine sono incredibilmente pesanti e hanno più di 60 anni, non sono state costruite per funzionare 24 ore su 24, 7 giorni su 7. Inoltre, non si possono comprare nuove macchine. Bisogna costruirle da soli. Hultafors esegue anche la manutenzione delle loro macchine. Non si possono comprare neanche le singole parti: anche quelle devono essere realizzate personalmente.

Modellare il bordo dell'ascia

Dopo aver forgiato la testa dell'ascia, è il momento di modellarne il bordo. È qui che si notano le prime differenze reali nel processo di produzione tra la "serie standard" Agdor e la linea di fascia alta Premium.

La fase di affilatura grezza

Tutte le teste delle asce vengono formate su un nastro di levigatura per ottenere il bordo finale. Grazie a una costruzione ingegnosa, l'affilatore utilizza il proprio peso corporeo per spingere la testa dell'ascia contro il nastro abrasivo. La pelle di forgiatura rimane in gran parte intatta, solo il taglio è stato rettificato.

Trattamento termico

Successivamente, le teste delle asce di entrambe le serie vengono temprate in modo che il bordo rimanga ben affilato, ma allo stesso tempo resistente ai duri colpi che l'uso dell'ascia comporta. Il bordo ha quindi una durezza di circa 55 HRC.

Il trattamento termico della testa dell'ascia è piuttosto difficile. Vista dall'alto, la testa di un'ascia va da abbastanza sottile a abbastanza spessa. Durante il processo, il trattamento termico della parte sottile del bordo dovrebbe essere pari a 15 mm più indietro. Grazie alla sua pluriennale esperienza, Hultafors ha un'ottima padronanza di questo delicato compito. Anche questa era una delle cose che non ci era permesso fotografare: un segreto commerciale.

La fase di affilatura più fine

La differenza principale tra la serie Hultafors Agdor e la serie Premium è il bordo. Le asce Agdor e le asce standard hanno un bordo perfetto per l'uso quotidiano. Le asce della serie Premium, tuttavia, sono arricchite da un bordo affilato come un rasoio, affilato in tre fasi.

Manici di legno: solo Hickory

Dopo l'affilatura, è il momento di dotare le teste delle asce del loro manico. Hultafors utilizza esclusivamente legno di hickory americano per il manico. È un tipo di legno appartenente alla famiglia del noce.

Le teste delle asce sono fissate al manico con un cuneo di legno che viene pressato e poi incollato. In realtà, questo è sufficiente a mantenere la testa dell'ascia perfettamente in posizione per anni. Ma poiché alla Hultafors non corrono rischi, anche questo cuneo è fissato con una spina d'acciaio.

Fodero e confezione

Finalmente l'ascia è completa! L'ultima fase è il controllo di qualità. Poi bisognerà attaccare il fodero. Dopo di ciò, ciascun ascia viene confezionate attentamente per poterle distribuire in tutto il mondo. Fino in Papua Nuova Guinea!

Conclusione

La nostra visita a Hults Bruk ha rinnovato il nostro apprezzamento per queste fantastiche asce e per gli artigiani che le realizzano. È davvero impressionante vedere con i propri occhi quanto lavoro manuale e artigianale sia coinvolto in questo processo.

Vendiamo l'intera gamma di asce Hultafors. Acquista ora la tua ascia Hultafors da Knivesandtools. Qui puoi trovare anche tutti i coltelli Hultafors.

Hultafors festeggia 325 anni!

La fucina Hultafors ad Hults Bruk, in Svezia, esiste da 325 anni! Per festeggiare, la forgia ha realizzato una bellissima ascia e un coltello in edizione limitata. Entrambi sono veri e propri oggetti da collezione, disponibili solo fino a esaurimento scorte!

?%24center=center&%24poi=poi&%24product-image%24=&fmt=auto&h=490&poi=%7B%24this.metadata.pointOfInterest.x%7D%2C%7B%24this.metadata.pointOfInterest.y%7D%2C%7B%24this.metadata.pointOfInterest.w%7D%2C%7B%24this.metadata.pointOfInterest.h%7D&scaleFit=%7B%28%24this.metadata.pointOfInterest%29%3F%24poi%3A%24center%7D&sm=c&w=1016)